EAN-Barcodes sind heute praktisch auf jedem Artikel im Handel zu finden. Die Scanner in den Kassensystemen benutzen die Barcodes für den Price-Lookup (PLU) und für die Bestandsführung. Soll eine Datenerfassung eines existierenden Regals in einem Markt vorgenommen werden, können die Barcodes für die Erkennung der Artikel und für die Regalpositionierung verwendet werden.

Steht man als Merchandiser mit seinem Notebook vor einem Regal in einem Markt, dann möchte man für das Regal

- die Artikel

- und ihre Plazierung auf einem Warenträger

erfassen. Man erhält so die Liste der im Regal vorhandenen Artikel und eine Ist-Aufnahme des Regal-Planogramms. Dazu verwendet man einen mobilen EAN-Barcodescanner (am besten eine kabellose Bluetooth-Variante). XPace wird den gescannten Barcode in seinem Produktchannel nachschlagen und das gefundene Produkt auf dem virtuellen Regal auf einen Warenträger setzen; hängende Artikel bekommen dabei automatisch auch ihren Haken zugewiesen.

So erhält man schnell und zuverlässig eine Ist-Erfassung des Regals. Später kann man das Regal in XPace auswerten und optimieren.

Scannen nicht in der Datenbasis vorhandener Artikel

Was tun, wenn man dabei auf einen Artikel stößt, der im Produktchannel nicht gefunden werden kann? Das könnte ein neuer oder ein fremder Artikel sein.

Im einfachsten Fall könnte XPace die Plazierung verweigern und den Artikel überspringen. Bestenfalls bekäme man eine Warnmeldung präsentiert. Aber der Artikel wäre dennoch nicht für das Planogramm aufgenommen.

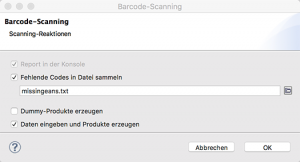

Zum Glück kann XPace hier flexibler reagieren. Mehrere Reaktionsarten können eingestellt werden. Die jeweilige Reaktion wird ausgelöst, wenn man im Scanning-Modus einen EAN-Code gescannt hat, der im Produktchannel nicht auffindbar ist:

Das ist die oben bereits beschriebene Grundreaktion. XPace schreibt eine Warnung in die Konsole und überspringt den Artikel.

Besser ist da die zweite Variante: Die nicht gefundenen EAN-Codes werden in einer Textdatei gesammelt. So hat man immerhin die Information, welche Artikel gefehlt haben. Die Regalposition geht allerdings verloren.

Hier wird ein Dummy-Produkt als Stellvertreter für den fehlenden Artikel erzeugt und in die Erfassungsplazierung eingesetzt. Das Dummy-Produkt bekommt vorgegebene Standardmaße. Die Position geht nicht verloren, die korrekten Artikeldaten und Maße können später nachgepflegt werden.

Dies ist die vollständigste und aufwendigste Reaktion: Der Anwender wird aufgefordert, das fehlende Produkt mit seinen Grunddaten und Maßen in einer Eingabemaske zu erfassen. Die Position geht nicht verloren, die Maße und somit auch der Platzbedarf fließen korrekt in das Planogramm ein. Allerdings wird der Scanning-Ablauf unterbrochen, es ist eine Tastatureingabe mehrerer Informationen erforderlich, dabei ist das unbekannte Produkt möglichst korrekt auszumessen.

Best Practice

Die Variante Dummy-Produkte erzeugen ist in den meisten Fällen die angemessenste Reaktion:

- Der Artikel samt EAN-Code wird aufgenommen und gespeichert.

- Die Liste der fehlenden Artikel steht für die spätere Nachbearbeitung bereit.

- Die Position im Regal geht nicht verloren, der Platz auf dem Warenträger wird besetzt.

- Andererseits wird der Arbeitsablauf aber nicht unnötig unterbrochen, der Griff zu Tastatur und Zollstock entfällt.

Wichtig ist, die Wahl zu haben, um die sinnvollste Art der Reaktion je nach Arbeitsweise und Erfordernis im Erfassungsprogramm einstellen zu können.

Wichtig ist, die Wahl zu haben, um die sinnvollste Art der Reaktion je nach Arbeitsweise und Erfordernis im Erfassungsprogramm einstellen zu können.

Die Optionen werden zusammen mit dem Aktivieren der Scanning-Funktion abgefragt. Hier legt man auch die Textdatei fest, in der die nicht identifizierten EAN-Barcodes abgelegt werden.